Schlummernder Schatz unter Wasser

Neuer Text

Bei Quarzwerk Baums in Lette hinter die Kulissen geblickt: Schlummernder Schatz unter Wasser

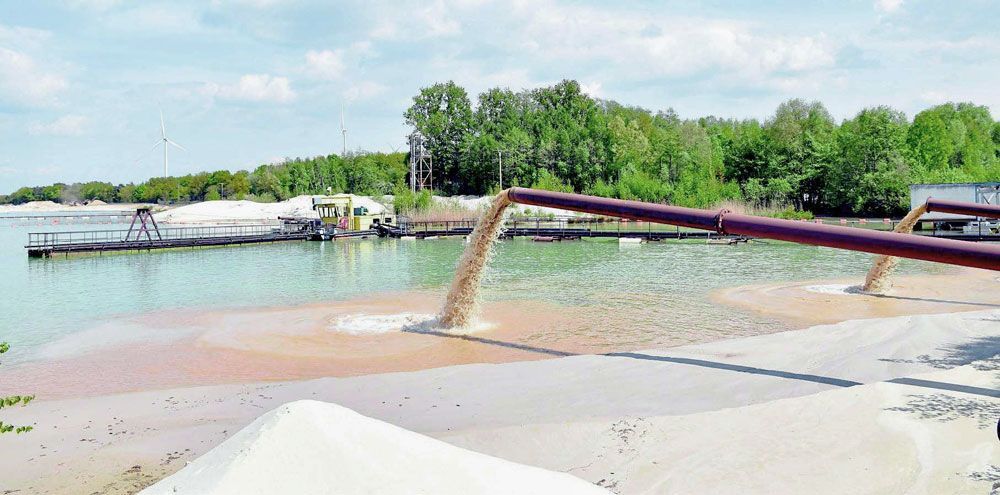

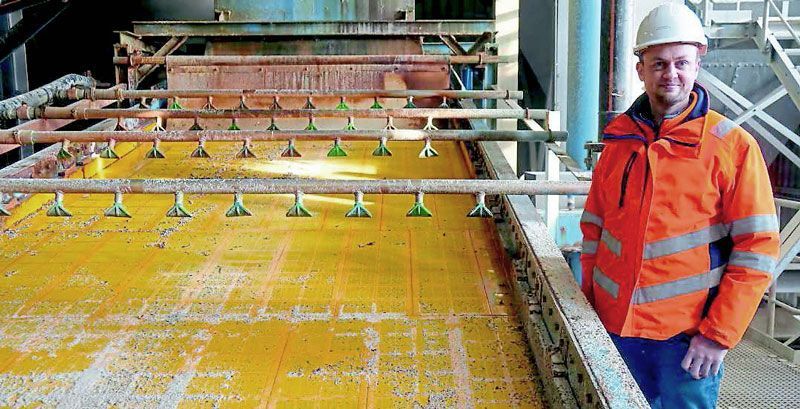

Aufgenommen vom ersten Schiff in 40 Metern Tiefe wird der Quarzsand mittels Wasser über Rohre zu einer Unterwasserhalde geleitet. Dort wird der Sand auf eine Sandbank gespült, anschließend von einem zweiten Schiff aufgenommen und in die angrenzende Aufbereitungshalle geleitet. Der Sand wird in einem besonderen industriellen Verfahren aufbereitet und in fünf Standardsorten klassiert. Je nach Produkt- und Kundenanwendung braucht es eine andere Zusammensetzung der Korngrößenverteilung. „Anschließend wird der Sand teils getrocknet und kommt in unsere 21 Silos, die jeweils 500 Tonnen fassen“, erklärt Jansen vereinfacht den Prozess, der fast schon vollautomatisiert über Anlagen läuft. Gerade einmal ein knappes Dutzend Mitarbeiter arbeiten in der Produktion, überwachen die Maschinen und Schiffe und halten sie Instand. Gearbeitet wird von 6 bis 20 Uhr, am Wochenende bleibt es ruhig. Zwischen 30 und 80 Lkw kommen am Tag, um Sand abzuholen. „Die Lkw für die Glashütten beladen wir im Schnitt in eineinhalb Minuten. Das muss schnell gehen, die Produktion darf dort nicht zum Erliegen kommen, sonst gehen die Glaswannen kaputt. Bei feuchtem Sand dauert die Beladung maximal fünf Minuten, bei trockenem zwischen fünf und acht Minuten.“ Von der Lagerstätte wird wirklich alles verwertet, betont Jansen. Bis 2061 hat das Quarzwerk zunächst eine Betriebsgenehmigung, aktuell gibt es bereits erste Rekultivierungsflächen auf denen auch Bienenvölker leben. So gibt es dort nicht nur reinsten Sand, sondern auch feinsten Honig.

Entdeckung: Die Lagerstätte an der Bruchstraße wurde eher zufällig entdeckt. „Die Firma Baums hatte früher Betonwerke in der gesamten Region, diese gibt es aber heute nicht mehr. Einer der Geschäftsführer war hier vor Ort, weil eine Sandgrube für den Bau der A31 entstehen sollte“, so Geschäftsführer Julius Jansen. Dies kam jedoch nie zum Tragen. „Dabei wurde festgestellt, dass der Sand hier hervorragend für die Glasherstellung geeignet ist.“ Seit 1996 läuft das Werk.

Von Jessica Demmer

Quarzwerk Baums GmbH & Co. KG

Letter Bruch 13

48653 Coesfeld